Недра земли нашей Родины содержат огромные запасы ископаемого угля — высококалорийного топлива и ценного сырья для химической индустрии. По данным XVII геологического конгресса, происходившего в 1937 году, запасы угля в Советском Союзе составляли около 1,7 триллиона тонн, то есть 20% всех мировых запасов. В результате геологоразведочных работ, широко проводившихся за истекшее пятнадцатилетие, установлено, что Советский Союз располагает еще большей долей мировых запасов угля.

Взглянув на карту с обозначением основных угольных бассейнов и месторождений, мы увидим, что Советский Союз — страна не только неисчерпаемых, но и повсеместно распространенных запасов твердого топлива.

Кузнецкий бассейн, расположенный в Сибири, содержит 450 миллиардов тонн угля. Свыше 90 миллиардов тонн угля залегает в Донбассе. Месторождения угля в районе реки Енисея своими запасами не уступают Кузбассу. Ряд бассейнов и месторождений на западном и восточном склонах Урала, Карагандинский и Экибастузский бассейны в Казахстане, многочисленные угольные районы и месторождения в Восточной Сибири и на Дальнем Востоке, Подмосковный бассейн неподалеку от Москвы, Ткварчельское и Ткибульское месторождения в Закавказье, месторождения бурых углей на Украине — вот далеко не полная характеристика географического размещения угольных богатств в СССР.

Коммунистическая партия и Советское правительство всегда уделяли и уделяют угольной промышленности огромное внимание. За годы советской власти угольная промышленность нашей Родины достигла невиданного расцвета. Во много раз возросла добыча угля, на небывалый уровень поднялась техническая оснащенность шахт, коренным образом изменились условия труда и быта горняков.

Величайшие преобразования в угольной промышленности можно наглядно проследить на примере Донбасса — одного из крупнейших и наиболее механизированного угольного бассейна нашей страны.

Донбасс — «всесоюзная кочегарка» — прошел все стадии развития горной техники. История этого замечательного края угля и металла необычайно богата яркими событиями, играющими важную роль в развитии добычи угля. Здесь проверялись все технические начинания, проводились основные научные изыскания и исследования. Здесь осваивалась передовая советская

В настоящее время на шахтах Донбасса работают сотни угольных комбайнов и врубовых машин, тысячи скребковых конвейеров и электровозов, много угле-погрузочных и породопогрузочных машин и огромное количество . другого горного оборудования, созданного советскими инженерами и изготовленного на отечественных заводах. Сегодняшний Донбасс — краса и гордость всей промышленности нашей страны.

А ведь всего треть века назад В. И. Ленин называл труд шахтера «…самым тяжелым, самым грязным, самым убийственным…». Этими словами Владимир Ильич характеризовал труд горняков в недалеком прошлом, на капиталистических шахтах царской России, где все работы по добыче угля производились вручную. Обушок, кайло, клин, лопата, санки — таков был скудный перечень орудий шахтерского труда.

В Советском Союзе объем добычи угля измеряется сотнями миллионов тонн.

Следует вспомнить, что максимальная добыча угля в дореволюционной России составила всего 32 миллиона тонн, из которых Донбасс дал около 29 миллионов тонн. Из этих цифр отчетливо виден грандиозный путь, пройденный угольной промышленностью, и в частности Донбассом, после Октябрьской революции.

Восстановление Донбасса, разрушенного в годы гражданской войны и иностранной интервенции, началось в 1920 году, сразу же после изгнания оккупантов и разгрома белогвардейских банд, и закончилось в 1925 году. В годы социалистической индустриализации страны начала проводиться техническая реконструкция шахт.

Прежде всего были механизированы наиболее тяжелые ручные процессы зарубки угля и доставки его из лавы в штрек. В реконструированном Донбассе отжили профессии зарубщика и саночника. Их труд заменила работа врубовых машин и конвейеров. Кайло и санки донецкие шахтеры давно уже сдали в музей. Отбойку угля стали производить взрывчатыми веществами. На крутопадающих пластах появились отбойные молотки.

В тридцатых годах в СССР широко развернулись работы по созданию угольных комбайнов — сложных комбинированных машин, одновременно выполняющих процессы зарубки пласта, отбойки угля и навалки его на конвейер. До Великой Отечественной войны в нашей стране был уже испытан ряд комбайнов для добычи угля. Эти работы не прекращались и в суровые дни войны. Особенно крупный размах они получили в послевоенные годы, когда был создан и внедрен з промышленность ряд угольных комбайнов для различных горногеологических условий.

Сейчас в Донецком бассейне на пологих и наклонных пластах работают сотни угольных комбайнов «Донбасс», на тонких и весьма тонких пологопадающих пластах — десятки комбайнов «УКТ-1», «Горняк» и «УКМГ-1», на маломощных крутопадающих пластах — комбайны «ККП-1» и «УКШ». Тысячи навалоотбойщиков, прежде занимавшихся ручной погрузкой угля на конвейер, и забойщиков на отбойном молотке освобождены от тяжелого физического труда и переведены на обслуживание машин и механизмов.

Советские конструкторы создали также несколько типов комбайнов и погрузочных машин для механизации проведения подготовительных выработок. Доставка угля из лав производится наиболее совершенными скребковыми конвейерами. Откатка угля по магистральным подземным путям осуществляется мощными электровозами новых типов, а по вспомогательным выработкам — легкими малогабаритными электровозами. В уклонах и наклонных стволах работают высокопроизводительные ленточные конвейеры.

Более ста тридцати типов горных машин и механизмов создано за последние годы для механизации тяжелых и трудоемких работ на угольных шахтах.

Внедрение новых машин потребовало более совершенного крепления забоев. На шахтах Донбасса сейчас широко используются металлическая и железо-бетонная крепи, значительно повышающие надежность крепления.

ВОДА ДОБЫВАЕТ УГОЛЬ

При добыче ископаемого угля человеку приходится непрерывно бороться с водой. Люди проходят ствол шахты — вода заливает забой и затрудняет проходку. В действующих шахтах воду приходится непрерывно выкачивать на поверхность» так как она угрожает затоплением горных выработок. Многочисленные подземные ручейки и реки, пробивающие себе путь среди горных пород глубоко в недрах земли, иногда могут стать настоящим стихийным бедствием.

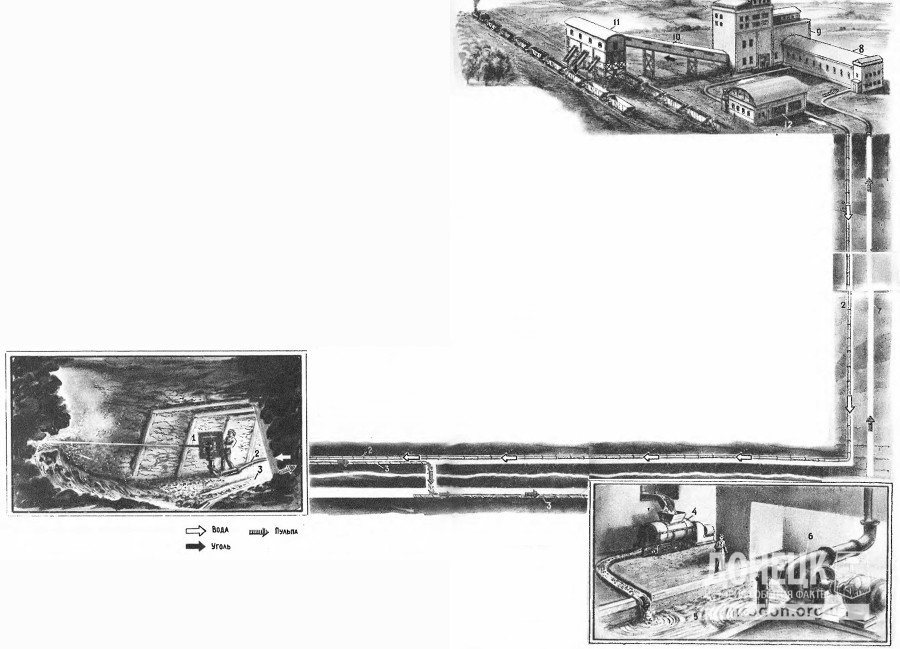

Но оказывается, что воду можно из врага превратить в верного помощника человека при добыче угля в декабре 1952 года в центре Кузбасса — городе Прокопьевска — была введена е промышленную эксплуатацию шахта «Тыргакские уклоны», где уголь добывается при помощи воды Заглянем, читатель, в эту шахту.

В забое штрека мы не увидим погрузочной машины, электросверл или бурильных молотков. Здесь не бурят шпуров, не взрывают их, не грузят уголь в вагонетки.

Недалеко от груди забоя установлен гидромонитор (1). Из его ствола удлиненной конической формы с шумом вырывается струя воды под большим напором. За рукоятками монитора стоит человек, поворачивающий ствол в нужном направлении.

Под воздействием струи воды разрушается угольный пласт. Отбитые куски угля вместе со стекающей водой движутся по почве выработки и попадают в широкий деревянный жолоб (3).

Но вот стена угля отодвинулась на два метра. Крепильщики устанавливают крепь, гидромонитор переносится ближе к груди забоя, и цикл начинается сначала.

Новый способ проведения горных выработок является высокопроизводительным. Бригада, состоящая из гидромониторщика и двух крепильщиков, проходит 10-14 метров штрека за смену. Скорость проходки выработки в аналогичных условиях обычным способом составляет всего 80 метров в месяц.

В очистных забоях этой шахты нет угольных комбайнов и конвейеров. Здесь нет и людей — гидромонитор, установленный на штреке, отбивает уголь по всей длине забоя.

Гидромонитором добывается 50—60 тонн угля в час, в отдельные дни добыча доходит до 100 тонн в час. Добычная бригада состоит из двух человек — гидромониторщика и его помощника. Производительность труда их более чем в три раза превышает производительность труда рабочих на обычных участках.

По штрекам шахты «Тыргакские уклоны» не проносятся подземные электропоезда. Их заменяют открытые желоба, в которых пульпа — смесь угля и воды — непрерывно течет к стволу. Пройдя дробилку (4), она попадает в камеру гидроподъема (5). Из камеры гидроподьема специальные высоконапорные угленасосы (6) по трубам (7) выкачивают пульпу на поверхность. На поверхности шахты пульпа также по трубам поступает в огромные крытые отстойники (8), вмещающие тысячи тонн угля. Здесь вода стекает в резервуары насосной станции (12), откуда снова подается по трубопроводу (2) в шахту к гидромониторам. Уголь отделяется от породы на обогатительной фабрике (9), сушится и по ленточным конвейерам эстакады (10) направляется в бункеры (11) для погрузки а железнодорожные вагоны.

Первая гидрошахта уже дала стране тысячи тонн угля. Сейчас в Кузбассе сооружается вторая шахта для добычи угля гидравлическим способом.

* * *

Наряду с механизированной выемкой и доставкой угля в лавах донецких шахт еще применяется и ручной труд. Вручную разбираются, переносятся и вновь собираются конвейеры при выполнении каждого цикла. Вручную производится крепление рабочего пространства деревянной или металлической крепью, а также работы по управлению кровлей — закладка выработанного пространства породой, установка и переноска костров, искусственное обрушение горных пород. На выполнении этих процессов занято большое количество рабочих.

Для того чтобы облегчить переноску конвейера в лаве и сократить время, затрачиваемое на эту операцию, созданы конвейеры, которые не требуют демонтажа при переноске. Такие конвейеры при помощи механических домкратов передвигаются вслед за забоем целиком, без разборки.

Наши ученые и инженеры давно задумывались над тем, как устранить тяжелый ручной труд при креплении лав и при работах по управлению кровлей. Для этого нужно было создать такую крепь, которая не только защищала бы рабочее место в забое, но и механически передвигалась. И такие крепи появились.

На одной из шахт Донецкого бассейна проведены промышленные испытания механизированной передвижной крепи МПК, Она состоит из отдельных металлических стоек с приваренными к ним перекладинами. Стойки ставятся вдоль лавы вплотную одна к другой, образуя сплошную металлическую галерею. Стена из металла и массивный металлический свод надежно предохраняют работающих под их защитой людей от обрушения пород.

Внутри такой галереи был установлен изгибающийся скребковый конвейер и угольный комбайн «Донбасс». По мере хода комбайна крепь и конвейер постепенно передвигались в направлении, перпендикулярном его движению, ближе к забою. Это передвижение осуществлялось при помощи специального механизма — передвижчика, оборудованного гидравлическими домкратами, и производилось без остановки комбайна.

Директивами XIX съезда Коммунистической партии предусмотрено «Шире внедрять новейшие горные машины и механизмы для комплексной механизации, дальнейшего технического перевооружения угольной промышленности и обеспечения роста производительности труда. Всемерно развивать механизацию наиболее трудоемких процессов добычи угля и, в первую очередь, навалки угля в лавах, погрузки угля и породы при прохождении подготовительных выработок, а также шире внедрять механизированные способы крепления лав».

Обеспечивая выполнение решений XIX съезда партии, советские ученые и инженеры создают сейчас не только машины для механизации отдельных операций, но и комплексы машин и механизмов^ которые позволяют полностью устранить ручной труд при добыче угля. Это свидетельствует о зрелости советской горной науки и техники.

Творческая техническая мысль успешно справляется с этой исключительно сложной задачей, еще недавно казавшейся почти фантастической

Такой проект комплекса машин осуществляется, например, для разработки крутопадающих пластов центрального района Донбасса. Машины этого комплекса работают автоматически, управляет ими оператор, находящийся на штреке. В лаве совершенно нет людей, что особенно важно по условиям безопасности для шахт с крутопадающими пластами.

СКОРОСТНАЯ ПРОХОДКА ШТРЕКОВ

Прежде чем начать разрабатывать угольный пласт, необходимо пробить штреки — длинные коридоры, по которым будет вывозиться добытый уголь. Пока штрек не готов, приступать к добыче нельзя.

До последнего времени скорость проходки штреков не превышала 100 метров в месяц, причем почти половина времени уходила на вывозку подорванного угля. Знатный бригадир проходческой бригады И. С. Головин предложил новый метод транспортировки угля, который в 3-4 раза производительнее существовавших ранее. По методу Головина взорванный уголь подается углепогрузочной машиной С-153» на подвесной ленточный конвейер «ПЛК-1», под который по одной подкатываются вагонетки. При этом углепогрузочная машина работает не с большими перерывами, как раньше, а почти непрерывно. Это позволило сократить время вывозки угля и увеличить скорость проходки штрека до 300 метров в месяц.

Борис Сенчук — студент 4-го курса Московского горного института имени И. В. Сталина — проанализировал метод работы И. С. Головина и пришел к выводу, что скорость проходки может быть еще значительно увеличена. Этому посвятил Сенчук курсовой проект.

Применяемая в штреках углепогрузочная машина «С-153» имеет производительность 50 т/час, а производительность конвейера «ПЛК-1» — 100 т/час, то есть конвейер загружен всего наполовину. Б. Сенчук спроектировал новый конвейер с производительностью 50 т/час. Это позволило уменьшить все размеры конвейера, мощность привода, значительно облегчить его, применить для ферм вместо стали дешевую и легкую пластмассу. Молодой конструктор расположил над лентой конвейера плужковый сбрасыватель и это простое приспособление позволило подкатывать под конвейер не одну вагонетку, а сразу целый состав. Теперь уже не нужно останавливать углепогрузочную машину, пока подкатывается очередная вагонетка. Непрерывно работает углепогрузчик, непрерывно движется лента конвейера, и струя матово поблескивающего угля направляется сбрасывателем по очереди во все вагонетки.

У Головина углепогрузчик, выбрав уголь возле себя, прекращал работу и передвигался на новое место. Борис Сенчук соединил тягами углепогрузчик и конвейер, и теперь агрегаты могут передвигаться, не прекращая работы.

Все эти преимущества нового конвейера позволяют резко увеличить скорость проходки штрека и довести ее до 500-700 метров в месяц.

Техника нашего будущего — это автоматика.

Автоматизация горных машин и механизмов и дистанционное управление ими прочно входят в работу шахт. Сейчас в Донбассе на дистанционное управление уже переведено много угольных комбайнов, врубовых машин, конвейеров, лебедок, толкателей, автоматизируется работа водоотливных, вентиляторных и подъемных установок. Но это только первые шаги в области автоматизации в угольной промышленности. Советские ученые непрерывно работают над совершенствованием методов и схем автоматического управления и контроля, над созданием надежных средств автоматизации, которая с каждым годом будет получать все большее и большее применение. Недалеко время, когда работой горных машин будут управлять с поверхности при помощи самодействующих и дальне-управляемых устройств.

Директивы XIX съезда партии намечают систематическое улучшение методов разработки угольных месторождений. Сейчас в Донецком бассейне осуществляется широкая программа коренного усовершенствования горного хозяйства. Она предусматривает переход на более прогрессивные системы разработки и улучшенный порядок отработки шахтных полей, устранение разбросанности горных работ, упрощение схем подземного транспорта и внедрение более совершенных способов транспортирования угля по горным выработкам, завершение перевода очистных и подготовительных забоев на работу по цикличному графику.

Осуществление этих мероприятий, которое будет закончено в 1955 году, позволит резко повысить эффективность использования богатой горной техники и производительность труда рабочих, значительно увеличить добычу угля, улучшить организацию работ, состояние горных выработок, проветривание их.

Не менее крупные работы проводятся в Донбассе по усовершенствованию технологического комплекса на поверхности угольных шахт. Здесь, так же как и под землей, должны быть механизированы и автоматизированы все производственные процессы и операции. Большое внимание уделяется и внешнему облику «подземных заводов», где заняты плодотворным трудом сотни тысяч советских людей. Шахтные дворы озеленяются, асфальтируются, улучшается архитектурное оформление зданий.

Величествен сегодняшний день Донбасса! А в недалеком будущем на донецких шахтах произойдут еще более разительные перемены.

Быстро летит время, но его обгоняет крылатая человеческая мечта. И то, о чем лишь мечтали вчера, что сегодня является научной или инженерной проблемой, завтра станет действительностью.

Наука и техника неузнаваемо преобразят шахты и труд горняков. Сейчас уже нетрудно представить себе, как будут выглядеть преображенные шахты, из забоев которых уйдут люди, а все процессы добычи угля будут автоматически выполняться машинами.

Заглянем в завтрашний день угольного Донбасса.

В очистных забоях мы увидим сложные агрегаты, состоящие из комбайна, передвигающегося без разборки конвейера и механизированной крепи.

Комбайн движется вдоль лавы. На конвейер мощным потоком летят куски угля. Около комбайна нет человека, но это не значит, что работой машины никто не управляет. Как автопилот ведет самолет по заданному курсу, так и комбайн «ведет» особый прибор-автокомбайнер. Этот автоматический регулятор немедленно отзывается на малейшие изменения условий работы.

Позади комбайна, там, где только что был уголь, образуется свободное пространство. Но оно недолго остается свободным — как только комбайн пройдет немного вперед, сюда «шагнет» соответствующая часть сплошного металлического механизированного щита. Стойки щита, перемещаясь, передвинут и несколько звеньев конвейера, с которым они механически связаны. Конвейер изогнется в горизонтальной плоскости и приблизится к забою. Так крепь и конвейер будут непрерывно передвигаться вслед за комбайном. И когда он дойдет до конца лавы, и крепь и конвейер окажутся на новом месте. Цикл можно начинать сначала! Управлять таким агрегатом будут операторы с пультов дистанционного управления.

В шахтах завтрашнего Донбасса мы не увидим электровозов и канатной откатки — доставка угля по горизонтальным и наклонным выработкам будет производиться конвейерами. Со скребкового конвейера в лаве уголь попадет на ленточный конвейер в штреке. Мощный и производительный, этот конвейер понесет поток угля к еще более мощному конвейеру, установленному на бремсберге или уклоне. Принимая уголь с нескольких горизонтальных конвейеров, он, в свою очередь, передает поток угля на конвейер, установленный на горизонте околоствольного двора.

Работой конвейерных линий также будет дистанционно управлять оператор. На околоствольном дворе уголь поступит в приемный бункер скипового подъема. Отсюда автоматически загружающимися и разгружающимися скипами его выдадут на поверхность.

На поверхности шахт не видно терриконников — огромных нагромождений пустой породы, загрязнявших атмосферу и ухудшавших микроклимат района. Часть породы, выдаваемой из шахт, будет использоваться для производства местных строительных материалов. Остальная будет транспортироваться в вагонетках подвесных канатных дорог или, после размельчения в дробильных установках, по трубам при помощи шахтной воды Э балки, расположенные далеко за пределами шахты.

Все операции по погрузке, разгрузке, транспортировке материалов и оборудования на поверхности будут выполняться специальными механизмами — кранами, автопогрузчиками и т. п. Поэтому на поверхности даже крупных по производительности шахт будет занято небольшое количество рабочих, управляющих этими механизмами.

В центральной диспетчерской, рас-положенной в светлом здании административно-бытового комбината, мы увидим пульт управления шахтой.

На большой панели выполнена так называемая мнемосхема. Она показывает расположение лав и подготовительных забоев и работающих в них машин и механизмов. Каждой машине под землей соответствуют сигнальные лампочки на мнемосхеме.

Лампочки загораются, когда машины начинают действовать. Зеленые огоньки свидетельствуют о четкой работе комбайнов, конвейеров, механизированных крепей. На мнемосхеме, как на чудесном экране, диспетчер видит все, что делается в шахте. При остановке какого-либо агрегата зеленая лампочка, Обозначающая его на схеме, потухает. Вместо нее загорается красная лампочка. Диспетчер, увидев сигнал о неисправности агрегата, по телефону дает распоряжение в подземный диспетчерский пункт об устранении неполадки.

Сюда же, на пульт управления, вынесены приборы автоматических устройств, производящих в шахте камеры газа, контролирующих работу водоотливной, вентиляторной и подъемных установок, механизмов поверхности.

Таким вкратце представляется завтрашний Донбасс. У нас есть все, чтобы Донбасс стал таким. Уже сегодня горняк управляет работой сложных машин и агрегатов, управляет целыми производственными процессами. Неизмеримо вырос его культурный уровень — специалист по уходу, ремонту и наблюдению за автоматически действующими машинами должен обладать солидными знаниями.

Для того чтобы максимально ускорить наступление завтрашнего дня Донбасса и всей угольной промышленности, советская горная наука должна разрешить ряд важнейших проблем. Укажем на основные из них.

Техническое перевооружение шахт, переход горных работ на более глубокие горизонты требуют создания новых систем разработки месторождений угля. Эти системы должны соответствовать передовой горной технике, изменившейся технологии добычи угля.

Важное значение для разработки новых направлений в механизации и конструировании горных машин имеет создание стройной научной теории разрушения углей и горных пород.

В задачи горной науки, кроме решения производственных вопросов, входит также изучение стихийных сил природы, разработка прогнозов проявлений их и методов борьбы с этими подчас грозными явлениями подземной стихии.

Какими грозными явлениями природы мы еще не овладели? Это прежде всего горное давление. До настоящего времени закономерности проявления горного давления еще мало изучены. Незнание закономерностей его проявления тормозит разработку теоретических предпосылок, необходимых для создания механизированной крепи.

Горное давление необходимо поставить на службу человеку. Нередки случаи, когда, в определенных условиях, в результате воздействия горного давления, уголь выдавливается в подземные выработки. Следовательно, можно думать, что, научившись управлять этим давлением, мы сможем использовать его в наших интересах.

Второе грозное явление — газовыделение. По мере углубления горных работ в недра земли и интенсификации процессов угледобычи быстро нарастает и газообильность выработок. Это заставляет горняков искать новые пути для борьбы с газовыделением, так как усиление проветривания шахт не всегда возможно.

Наша задача — научиться управлять газовыделением в шахтах.

Третье такое явление также связано с насыщенностью угольных пластов и вмещающих их пород рудничным газом — метаном. Это так называемые внезапные выбросы газа и угля. Природа таких выбросов до настоящего времени остается загадкой для исследователей. Ясно лишь то, что для выброса необходимо высокое газовое давление в пласте в сочетании, вероятно, с местным повышенным горным давлением.

Мы должны исследовать происхождение этого явления и научиться предотвращать его.

С переходом горных работ на большую глубину возрастает и температура в подземных выработках. На глубине в 1 200-1 400 метров температура будет достигать 40-42 градусов. Следовательно, мы должны готовиться к борьбе с высокой температурой в глубоких шахтах.

Перед советскими учеными стоит также немало неразрешенных вопросов, связанных с новыми способами добычи угля и получения заключенной в нем энергии.

Сейчас проводятся работы по гидромеханизации подземной добычи угля. Успешно осуществляется идея великого русского ученого Д. И. Менделеева о подземной газификации углей.

И в области гидромеханизации и в области подземной газификации углей имеется еще ряд «белых пятен», ликвидация которых требует напряженного творческого труда, настойчивых исканий и смелых дерзаний.

Советские ученые отдадут вес свои силы и знания для покорения земных недр. Это будет вкладом советской горной науки в строительство коммунизма.

ОГОНЬ ПОД ЗЕМЛЕЙ

Шестьдесят пять лет назад великий русский ученый Д. И. Менделеев высказал гениальную мысль о том, что заключенную в угле энергию можно использовать, не извлекая его на поверхность.

«Настанет, вероятно, со временем такая эпоха, что угля из земли выламывать не будут, а там, в земле, его сумеют превращать в горючие газы и их по трубам будут распределять на далекие расстояния», —пророчески писал он.

Владимир Ильич Ленин в статье «Одна из великих побед техники» высоко оценил социально-политическое, техническое и экономическое значение подземной газификации. Он писала «Одна из великих задач современной техники близится» таким образом, к разрешению. Переворот, который вызовет ее решение, громаден».

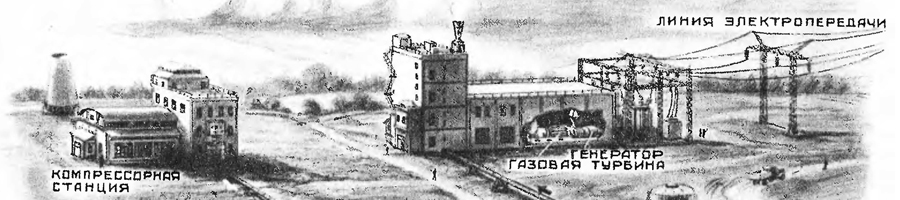

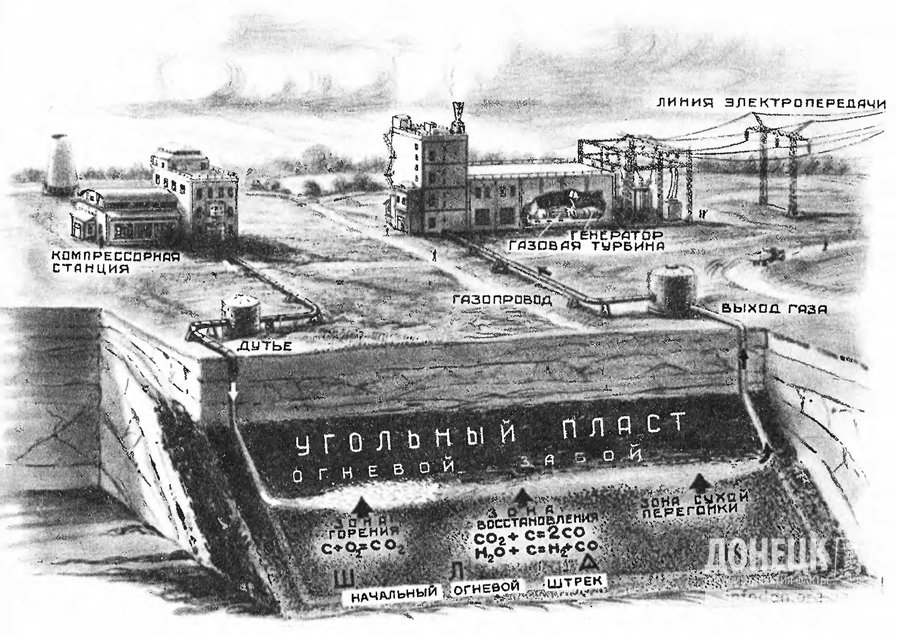

Принцип подземной газификации заключается в сжигании угля под землей при недостатке воздуха, в результате чего получается газ, являющийся прекрасным топливом или исходным сырьем для химической промышленности.

Процесс газификации ведется в естественных условиях залегания угольного пласта — в целике. Для этого по пласту, предназначенному для газификации, проходят наклонные выработки и соединяющую их горизонтальную выработку — так называемый огневой штрек. По одной из наклонных выработок подается дутье, а по другой выработке на поверхность выходят образующиеся газы.

В пламени подземного пожара, бушующего в огневом забое, постепенно выгорает уголь, находящийся над огневым штреком. Зола, шлак и лежащие над пластом негорючие породы обрушиваются вниз. Фронт огневого забоя постепенно перемещается вверх.

Такой метод подземной газификации был назван поточным.

Для пластов большой мощности, залегающих неглубоко, при неустойчивых породах, покрывающих пласты, был разработан другой метод газификации — так называемый метод скважин — генераторов.

Однако оба эти метода применимы только для достаточно мощных пластов и требуют для подготовки участков к подземной газификации предварительного проведения горных выработок. Между тем одна из основных задач подземной газификации, как указывал еще Д. И. Менделеев, заключается в промышленном использовании тонких пластов, которые невозможно или невыгодно разрабатывать обычными способами,

Еще перед Великой Отечественной войной широко развернулись исследования по созданию бесшахтного способа подготовки угольного пласта для подземной газификации, при котором полностью отпадает необходимость в подземном труде. Эти исследования увенчались успехом.

Советская наука продолжает совершенствовать методы подземной газификации твердого топлива.

- Автор – инженер А.М. Терпигорев

- Источник – журнал «Техника молодежи», №6 за 1953 г.