Чистый воздух с запахом яблок, нагретых солнцем, врывался в машину. Мимо проносились опрятные домики, утопающие в зелени. Постепенно поселковый пейзаж сменился промышленным. Потянулись длинные корпуса цехов. Ни труб, ни гор угля не было.

— А по той ли дороге едем?

— По той, — неуверенно буркнул шофер.

— Но где же, наконец, шахта? По времени уже там должны быть.

Еще поворот… Дальше дороги нет. Все же заблудились!

Говорил, что не там свернули! Давай лучше спросим дорогу.

Шофер смутился и вышел из машины. Я взглянул на табличку, висевшую на сером, строгом здании: «Шахта 40-бис». Внизу — «Трест Донбасс-уголь». Странно. Выходит, приехали куда надо. Не управление ли это? Хоть узнаем, где, собственно, шахта.

Проходим в дверь с табличкой «Главный инженер».

— Как нам попасть на «40-бис»?

В ответ улыбка:

— Это и есть шахта.

Мы в недоумении осматриваемся. На стене прямо перед нами светящаяся схема. Справа и слева усеянные приборами и лампочками щиты.

— Производство называется шахтой больше по традиции, — замечает главный инженер. — Мы не выдаем на-горй уголь, у нас нет даже шахтеров… Не удивляйтесь, именно так. Шахта автоматизирована полностью— от добычи угля до получения газа.

— Простите, но газификация угля дело не новое. Стоит ли добывать уголь, чтобы превращать его в газ? Есть же шахты с подземной газификацией угля.

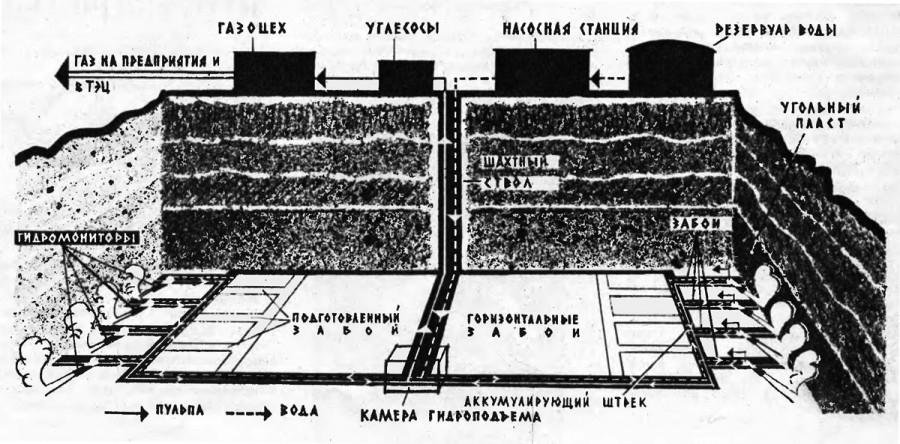

— Это разные вещи. Подземная газификация не всегда применима. Зажечь уголь под землей нетрудно, а управлять этим процессом так, чтобы он был экономически выгодным, не удается. А наш рудник организован иначе. В забоях работают мощные гидромониторы с программным управлением. Давление в их струе 1500 – 2000 атмосфер. Разработку ведем короткими забоями, без подачи туда электроэнергии. Предварительный вруб, как и отбой, ведется автоматически тонкими струями высокого давления. Неисправности? Их устраняют сами механизмы, правда, регулярно проводятся контрольные осмотры. В шахте получаем только «полуфабрикат», пульпу — смесь угля и воды. Затем пульпа идет в газоцех и тут сжигается. Вода служит окислителем. Полученный горючий газ по трубопроводам поступает на промышленные предприятия. Часть — сжижаем и вывозим в баллонах…

— Вы говорили, что добыча в забое идет без применения электроэнергии.

— Не совсем так. Я говорил — без подачи туда электроэнергии. Мы добываем ее там же, в шахте. Много энергии тратится, когда вода выбрасывается под огромным давлением. Часть ее идет на разрушение угольного пласта. Это полезная работа. Но немало энергии выделяется в виде звуковых колебаний. У каждого гидромонитора имеется автономный преобразователь типа «ПЗЭ-5», в котором энергия звуковых колебаний превращается в электрическую и питает датчики, программное устройство, приборы телеконтроля.

— А не добывает ли иногда монитор вместо угля породу?

— Это исключено. Гидромонитор работает в строго определенном режиме. Отклониться от курса не позволяет «электронный мозг», у которого «вкус» неплохой: породу «видит» издалека. Положение монитора относительно угольного пласта все время контролируется датчиками. В их основу положено использование радиоактивных излучений. Датчик реагирует на положение машины относительно границы «уголь — порода».

Информация от датчиков поступает в «мозг», анализируется, и машине задается соответствующий «курс», автоматически меняется напор воды. Но это, все местные, так сказать, локальные проблемы. Генеральный же план работы каждого гидромонитора и вообще всех машин и агрегатов вырабатывается здесь, за этой стеклянной стеной, в диспетчерской.

— Хорошо, получили пульпу, а дальше?..

— Вы, наверное, хотите выяснить наиболее интересные подробности технологической схемы? Ну что ж… Часть угольного пласта, которую обрабатывает рудник, разбивается на отдельные блоки. Это удобно. Каждый блок в отдельности имеет самостоятельное подземное хозяйство, но все они связаны между собой единым технологическим комплексом добычи угля. Способ подготовки забоев — этажный. Это все равно, что. положить многоэтажный дом на бок. Тогда этажи-забои будут параллельны между собой. Обрабатываются забои обратным ходом.

— Как то есть обратным?

— Это значит, что делается предварительный вруб, в забой входит гидромонитор и, пятясь, разрушает пласт. Отбитый уголь самотеком по желобам, уложенным в аккумулирующих, или, проще сказать, в накопляющих, штреках, транспортируется к стволу шахты. Пульпа подается в камеру гидроподъема и углесосами откачивается в газоцех.

— Вы говорите об углесосе, трубах, желобах. Но они, вероятно, быстро изнашиваются?

— Нет! Мы еще не меняли ни желобов, ни труб, ни проекторов, ни насосов. Все это оборудование сделано из стеклопластика. Из него же делаем крепеж. Древесину больше не употребляем. Дорого и ненадежно.

Вдруг замигала лампочка, загудело.

И мы увидели, как к пульту быстро подошел оператор. Что-то переключил. И снова тишина.

— Не хватило воды, — объяснил главный инженер. — Когда-то водоотливные установки только откачивали воду на шахты. А у нас при гидромеханизации эта вода играет важную роль в общей технологической цепи производства. Не хватило воды — добавили из шахты, из общего «котла». Это сделали автоматы. А оператор — для контроля. Степень автоматизации у нас на таком уровне, что один оператор управляет всей технологической схемой отсюда, с центральной диспетчерской. Впрочем, не совсем один. У него много помощников. Взгляните туда — за стенку. Справа вы видите цифровые машины, слева — математические моделирующие устройства. Эти устройства работают… Специалисты говорят так: по принципу сходства математического описания явлений в натуре и модели. Ведь одни и те же уравнения могут описывать разные физические процессы. У нас вот тут за стенкой есть модели штреков, забоев, фильтров. Физические процессы, протекающие в шахте, моделируются автоматически в зависимости от параметров, поступающих в задающее устройство моделей. И тут уже как бы создаются микропроцессы натуры. Между тем уравнения, снятые с них, будут аналогичны уравнениям подлинных макропроцессов. Кибернетические машины решают эти уравнения, исследуют и выбирают оптимальные варианты. Все устройства централизованного управления расположены прямо перед вами на щите с мнемонической схемой. На такой схеме в движении, в динамике изображена последовательная цепь технологических звеньев. Оператор следит за протеканием процессов, не выходя из диспетчерской. Вон видите — бегут зеленые огоньки. Это значит, что все гидромониторы работают нормально. А помните, когда воды в струе не хватало, вы это видели сами, жилки, идущие к мониторам, имели красноватый оттенок. Ну вот, пожалуй, и все для первого знакомства с нашей шахтой, работающей по полной технологической схеме угледобычи.

— Простите, но нам не совсем понятно выражение — полная технологическая схема.

— Дело в том, что существуют другие схемы. Например, неполная — гидроотбой с замкнутым циклом, когда вода «рубит» уголь, смывает его, а затем отделяется от него, уголь сушат, а воду осветляют, чистят, ведь она снова возвращается к гидромонитору. Много больших и маленьких проблем возникает при осуществлении этой и других технологических схем. А наша, с которой вы познакомились, наиболее рациональная, она полностью охватывает автоматизацией весь процесс получения и использования продукта. В результате производительность труда резко возрастает. Об экономическом эффекте и не говорю. Судите сами, раньше только перевозка твердого топлива занимала треть железнодорожных вагонов страны. Теперь они высвобождаются для других целей. Ликвидирован подземный транспортный парк. И я считаю, кроме того, важнейшими достоинствами полной, единой схемы гидродобычи и газификации угля то, что несравнимо улучшается техника безопасности. Несчастные1 случаи у нас исключены. Да и что говорить, газ удобней угля. Транспортировать легче, не дымит, имеет гораздо более высокую теплотворную способность…

Мы поблагодарили «главного» и пошли по цехам. Чистота, уют, зелень. Не людей в угольной пыли, а шахтеров в белых халатах увидели мы. Террикон, горы породы, клети, отбойные молотки… Все это уже история.

РЕАЛЬНЫЕ МЕЧТЫ

Что ж! Шахта без шахтеров — не такое далекое будущее! Гидромониторы на 1 500 ата, сжигание пульпы, ведение очистных работ без крепления выработанного пространства, крепи из стеклопластиков, автоматическое управление гидромониторами — проблемы, над которыми уже теперь работают ученые. В стадии промышленных испытаний находятся угледобывающие агрегаты для выемки угля без постоянного присутствия людей в забое. Уже входят в строй шахты с комплексной автоматизацией всех производственных процессов пока по обычной технологической схеме. Перевод шахт на гидродобычу с автоматизацией всех процессов, о чем говорится в очерке «Шахта без шахтеров», резко повысит производительность труда, снизит себестоимость продукции и, что самое главное, коренным образом изменит условия труда. Может быть, шахтеры будущего и не будут ходить в белых халатах, но и смывать после смены угольную пыль им тоже не придется. Пусть шахта 1970 года будет немного не такой, как представляет ее себе автор, но его идеи совпадают с направлением развития угольной промышленности.

Н. ФИЛИМОНОВ, доцент кафедры горных машин Московского института радиоэлектроники и электромеханизации.

Донбасс, 1970 год

- Автор — А. Щука, студент МФТИ, серия «Цех смелых мечтаний»

- Источник — журнал «Техника молодежи», №5 за 1963 год