Премия Ленинского комсомола 1977 года в области науки и техники присуждена: Полякову Леониду, Котенко Петру, Лишенко Александру, Фжцуку Александру, Жукову Юрию, Боруменскому Владимиру, Егор-кину Николаю, сотрудникам Донецкого отделения института Гипро-углеавтоматизация; Сосунову Александру, слесарю экспериментального завода; Горобцу Валентину, машинисту щитового агрегата шахты имени Артема, — за создание систем дистанционного и автоматизированного управления щитовыми агрегатами, применяемыми для выемки крутых пластов.

Из всех работ, удостоенных высокой комсомольской награды, самое сильное впечатление произвела на меня работа донецких лауреатов. Еще бы речь шла о том, что в недавние мои студенческие годы в Московском горном институте было мечтами и слишком смелыми проектами. А здесь говорили уже о реальных, испытанных, действующих агрегатах, наделенных вдобавок системой дистанционного н автоматизированного управления. Автомат на добыче угля из самых коварных крутых пластов — наиболее тяжелом н сегодня единственном участке ручного шахтерского труда?!

…Центральный Донбасс. На глубине нескольких сотен метров лежат здесь пласты ценнейшего коксующегося угля. От его добычи зависит выплавка высокосортного чугуна, стали. Потому на мировом рынке такой уголь ценят особо.

Но, как часто бывает, на пути добытчиков сокровищ природа воздвигла дополнительные препятствия. Дело в том, что пласты угля здесь вовсе не лежат… Они почти отвесно стоят, сдавленные со всех сторон крепчайшими горными породами. Геотектонические процессы, горообразование, могучее движение в земной коре вспучило, разорвало и выгнуло вверх некогда горизонтальные залежи. Угольные пласты стали на попа. Механизировать добычу в таких условиях крайне сложно.

Отбойный молоток — основное орудие добычи угля из крутых пластов. Нас, студентов-практикантов, удивляла виртуозность, с какой владели им опытные шахтеры. Однако труд их в тесном, всего метровой ширины, подземном коридоре очень тяжел н непроизводителен. Лишь в самое последнее время на смену отбойному молотку стали приходить оригинальные высокопроизводительные машины — щитовые агрегаты…

Теперь в Донецк я прилетел уже по заданию редакции. Первым из лауреатов, кого я встретил в институте, был Петр Котенко. Узнав цель моей командировки и то, что я по образованию горный инженер, Петр предложил не раздумывая: «В машину, и через час мы на шахте имени Артема. Все увидите своими глазами. Вам под землю спускаться не впервой. К тому же сейчас смена нашего Вали Горобца». Такому обороту дела я был только рад. И спустя час с небольшим институтский «газик» уже въезжал в ворота шахты.

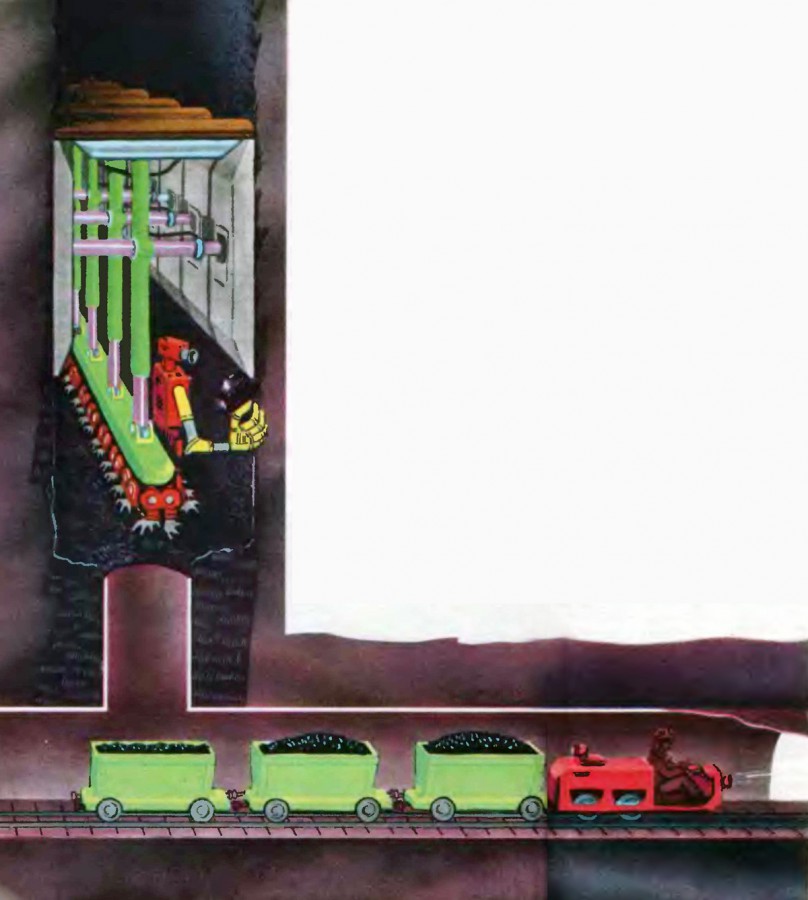

Скоростной автоматизированный лифт опустил нас к устью главного шахтного ствола. Отсюда веером в разные стороны уходят подземные улицы — штреки. По одной из них мы пришли к вертикальному колодцу. Спускаемся по крутой металлической лестнице и оказываемся в лаве — коридоре высотою в человеческий рост. Длина его шестьдесят, а ширина около полутора метров.

Мы очутились внутри колоссальной, напрягшейся всеми своими стальными мускулами машины — огромного стального «крота».

Его корпус, оболочка и скелет состоят из полусотни шарнирно соединенных щитовых секций. Гидродомкраты придавливают щиты к стенкам лавы. Накатник из бревен и толстая резиновая лента образуют потолок. Так устроен собственно щит агрегата, сдерживающий давление горных пород с боков и сверху.

Уголь режет и транспортирует конвейероструг — массивная стальная рама длиной во всю лаву. На гидродомкратах рама подвешена к щитовым секциям. На ее концах звездочки, которые приводят в движение мощную цепь. На ней укреплены каретки с зубьями. Зубья разрушают уголь, а каретки, как скребки, волокут и сбрасывают угольную стружку в спусковой колодец, расположенный в конце лавы. Через этот колодец уголь падает прямо в вагонетки.

Управляет агрегатом машинист с помощником. При включении гидродомкратов подачи конвейероструга он медленно спускается и состругивает примерно полуметровый слой пласта. Затем силу гидродомкратов, распирающих боковые щиты, ослабляют. Агрегат под собственной тяжестью сползает на полметра вниз. Таким образом стальной крот роет не нору, а прорезает щель.

«Мощь агрегата я почувствовал с первых дней работы, — рассказывает машинист шахты Валентин Горобец. — Успевай только вагонетки подавать. Гордость особая поднимается, когда послушна тебе этакая махина. Но скоро к этому чувству примешалась досада. Как ни крутись, как ни старайся, а заложенные в ней возможности не используешь и наполовину. При работе часто возникают такие ситуации, впору разорваться, иметь еще по десятку рук и глаз. Да и головы одной мало, когда нужно одновременно говорить и слушать, принимать сразу несколько решений.

Вот вам пример. Нередко мы с помощником находимся в разных концах агрегата, чтобы следить за его работой на большем участке. Видим, конечно, разное. Выбор же единственного правильного решения в буквально на глазах меняющейся ситуации требует знания полной, целостной картины. Между нами надежная телефонная или радиосвязь. Но ситуация может меняться столь быстро, что переговоры приводят порой лишь к трате времени, а то и к путанице.

С другой стороны, свойства самого угольного пласта, окружающих горных пород непредсказуемы. В любую секунду могут измениться твердость, трещиноватость угля, количество в нем опасного газа. То и дело встречаются твердые минералы, которые неожиданно увеличивают прочность пласта. Мгновенно среагировать машинист просто не в силах. А вместе с крепостью угля подскочит и нагрузка на валу электродвигателя, который тянет цепь с режущими органами. Двигатель выйдет из рабочего режима, возможна его серьезная поломка. Такое может произойти в любой момент. Ни интуиция, ни опыт шахтера уже не спасают, потому что включения случайны».

Осторожность вынужденная, обидная, от бессилия — единственное средство машиниста против аварий. Приходилось намеренно держать маленькую подачу. Агрегат недобирал мощности, а значит, производительности. Такая работа особой радости не доставляла.

К счастью, беспокойство от неудовлетворенности скоро сменилось другим — беспокойством творческим. На шахте появились молодые ученые н инженеры Донецкого отделения института ГипроУглеАвтоматизацня. Первым зачастил сюда Петр Котенко, который занимался инженерной психологией н эргономикой.

«По силам ли вообще человеку управлять неавтоматизированным агрегатом? Причем так, чтобы работал агрегат, используя не половину, а все свои возможности, — комментирует Петр суть поставленной перед ним задачи. — Уверенно ответить можно, только до мельчайших подробностей изучив труд операторов, необычайно сложные взаимоотношения «человек — машина — среда». Потому и начал я с дотошных наблюдений за работой Валентина и его помощника. Они нажимали различные кнопки, ликвидировали простые и сложные неполадки, двигались, следили за работой агрегата, разговаривали по радиосвязи, искали наилучший выход из той или иной ситуации. Я же ловил каждое их движение. Скрупулезно воссоздавал картину их работы у себя в блокноте. Потом раскладывал все, что они делали, по полочкам — уровням. Каждый уровень — определенный вид действия, тип операции. Например, в первый вошло наиболее простое— переключения, прием и переработка информации, принятие решений, слежение и т. д. Оказалось, за каждую рабочую смену Валентин и его помощник выполняли несколько тысяч этих и гораздо более сложных операций Труд их явно не страдал однообразием, зато он был слишком напряженным. Но самый главный вывод: наилучшее выполнение многих действий машинисту просто не под силу. Оно лежит за пределами человеческих возможностей».

Слушая Петра, я понял, что эти еще не совсем обычные, новые для техники исследования и определили главные этапы превращения агрегата в автомат. Первый из них — дистанционное управление с автоматизацией основных процессов — уже позади. Потому, пройдя внутри стального колосса, мы увидели Валентина спокойно сидящим у пульта управления.

«Сирена» — так назвали кибернетическое устройство, которое сняло с машиниста «осторожность от бессилия». Расшифровать это звучное, но несколько неожиданное название очень просто — «система регулирования нагрузки». Несколько электронных блоков на пульте оператора представлены одной-единственной кнопкой. О работе системы рассказал мне главный ее создатель — Леонид Поляков.

«Твердое включение выдает единственная по-настоящему точная величина — ток питания электродвигателя. Он растет пропорционально нагрузке. Ток и стал параметром регулирования. Принципиально «Сирена» работает следующим образом. Уголь изменил крепость. Едва сила тока отклонилась от заданной, пошел сигнал на исполнительное устройство. Оно, реагируя на сигнал, мгновенно уменьшает или увеличивает подачу. Подобно сверхчуткому сторожу, регулятор следит за малейшими изменениями крепости пласта, поддерживая при этом наивыгоднейший, оптимальный режим работы агрегата. «Сирена» увеличивает его производительность более чем на тридцать процентов».

Вслед за «Сиреной» ввели и другую автоматическую систему — пространственного перемещения коивейероструга. Теперь Валентин, стоя у пульта, легко задает этой шестидесятиметровой махиие любое из необходимых для работы положений. Нажатие одной кнопки — и колоссальный угольный «рубанок» подхватывается десятком мощных рук-гидродомкратов. С точностью до миллиметров по кратчайшей траектории они доставляют коивейероструг к рабочему участку пласта. Операция происходит в считанные секунды.

Но наиболее сложна автоматизация передвижки щитов. Совсем недавно она производилась так. Агрегат срезал слой пласта. На глубину этого слоя нужно опустить его щиты. Помощник машиниста шел вдоль агрегата и вручную переключал каждый щит на «сползание». Лауреаты предложили групповое переключение. Группа из пяти щитов образует отдельную секцию. Число переключателей уменьшилось с пятидесяти до десяти. Но автоматизация получилась лишь частичной. Почему же не сделать единого автоматического управления всеми щитами с пульта? Пробовали. Да не так все просто, когда имеешь дело с такой капризной средой, как горные породы.

«За передвижкой нужен глаз да глаз, — говорят ребята. А потом обязательно добавляют: — Но лучше телеглаз». Почему же непременно нужно присматривать? Скоро убеждаюсь в этой необходимости собственными глазами.

Началась передвижка. Одну из секций заклинило. Причина ясна: из стенки лавы вывалилось несколько небольших кусков породы, которые и затруднили сползание секции. Устранить эту неполадку — пустячное секундное дело. Но дело в том, что таких вот и ей подобных микронеполадок бывает много. Обычный автомат здесь не поможет. Тут действительно нужны глаз и рука. Но какой глаз? Какая рука?

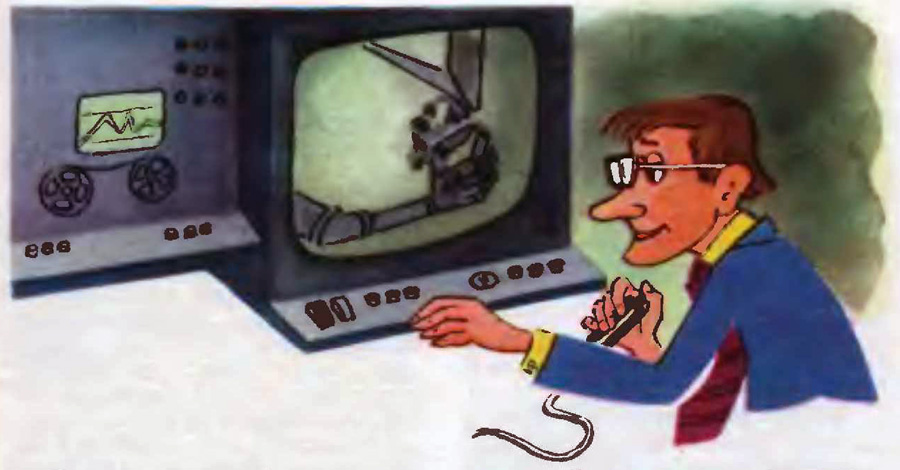

Глаз и руку мне показали в лаборатории. Меня усадили перед экраном телевизора и дали в руку небольшой резиновый цилиндр, шнур от него шел в соседнюю комнату. Затем предложили пожать руку соседу… за стеной. Для этого, как объяснили, надобно лишь нажать кнопку на цилиндре и слегка его изогнуть. Проделав это, я машинально поднял глаза на экран. Там чья-то черная богатырских размеров пятерня крепко стиснула руку лаборанта.

Техническая шутка объяснялась просто — я управлял манипулятором, а в соседней комнате стояла телекамера. Впрочем, она имеет отношение и к делу весьма серьезному.

Ребята уж думают о дальнейшем развитии своей работы — о превращении щитового агрегата в робота. Одним из наиболее вероятных и вполне осуществимых вариантов начальной стадии роботизации они считают придание агрегату манипулятора с телеглазом. Такой манипулятор позволит оператору, не спускаясь в лаву, иметь там и глаз и руку для устранении мелких неполадок при передвижке. Остальные же процессы уже и теперь надежно автоматизированы.

Еще при первом знакомстве со списком лауреатов возникло впечатление, что вместе они составляют как бы комплексную бригаду. Есть среди них и ученый, и инженер, и шахтер, и конструктор. Личное знакомство только утвердило такое впечатление.

«Комплексный комсомольско-молодежный коллектив внедрения — это, если хотите, официальное название нашего объединения, — говорит его комсорг Леонид Поляков. — И успех наш вряд ли был возможен, не работай мы сообща. Поняли это очень скоро.

Кто, к примеру, лучше всего оценит работу систем в деле — их надежность, удобство управления? Конечно, машинист. После каждого этапа испытаний Валентин Горобец всегда предлагал какое-либо дельное усовершенствование. Александр Лишенко, Александр Фищук, Юрий Жуков подрабатывали электронные, пневматические, гидравлические блоки. Новое конструктивное решение узла и воплощение его в металле, как правило, рождались в тесном контакте конструктора Николая Егоркина, слесаря экспериментального завода Александра Сосунова, инженера Владимира Боруменского. Чертежная доска и заводской станок стали им одинаково привычны. Кто первым выдвинул ту или иную идею, теперь и не вспомнишь. Да и не в этом главное. Изобретали все. Каждый имеет авторские свидетельства.

Само собой, когда работаешь вместе, когда общий успех зависит от вклада каждого, появляются взаимная ответственность, доверие, инициатива, взаимопонимание. В такой атмосфере быстро и накрепко замкнулась цепочка «институт — завод — шахта». Разработка и внедрение прошли будто на одном дыхании».

В жизни молодых лауреатов это первая высокая награда. Но, как говорят они сами, это лишь первый шаг к освобождению шахтеров от необходимости работать под землей. Потому я верю, что рассказ о донецких лауреатах — рассказ с продолжением.

Автор — А. Спиридонов

Источник — журнал «Юный техник», №3 за 1978 год